Gwarancja zdolności produkcyjnej – produkcja na dużą skalę

Nasza baza produkcyjna znajduje się pod adresem Hongmudan Road nr 58 w dystrykcie Songjiang w Szanghaju i zajmuje powierzchnię warsztatową o powierzchni 13 000 metrów kwadratowych o dużej skali. Mamy 180 pracowników i nowo wybudowany czysty warsztat, który może jednocześnie spełniać potrzeby produkcyjne klientów na dużą skalę i wymagania jakościowe.

Zaawansowany personel i sprzęt – wysoka jakość produkcji

Jesteśmy wyposażeni w kompletny zestaw zaawansowanych urządzeń produkcyjnych, w tym druk, automatyczne sztancowanie, tłoczenie na gorąco, automatyczne laminowanie folii i automatyczne maszyny do produkcji pudełek. Posiadamy również kompleksowe urządzenia do mocowania papieru, klejenia pudełek i produkcji torebek. Posiadamy certyfikat międzynarodowego standardowego systemu zarządzania jakością ISO9001, posiadamy solidny system kontroli jakości.

Bogate linie produkcyjne – zaspokajające różnorodne potrzeby

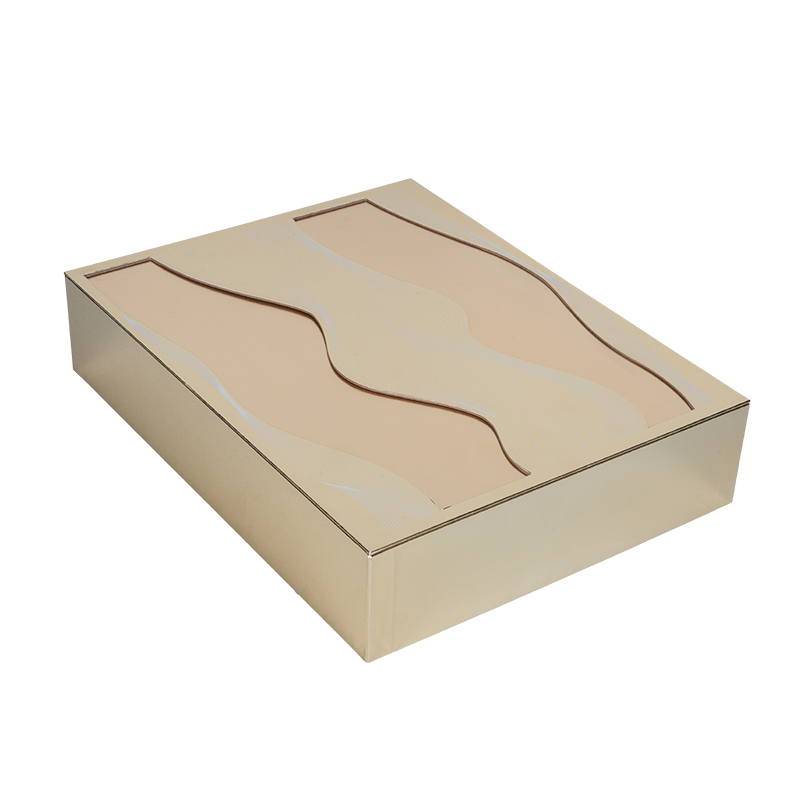

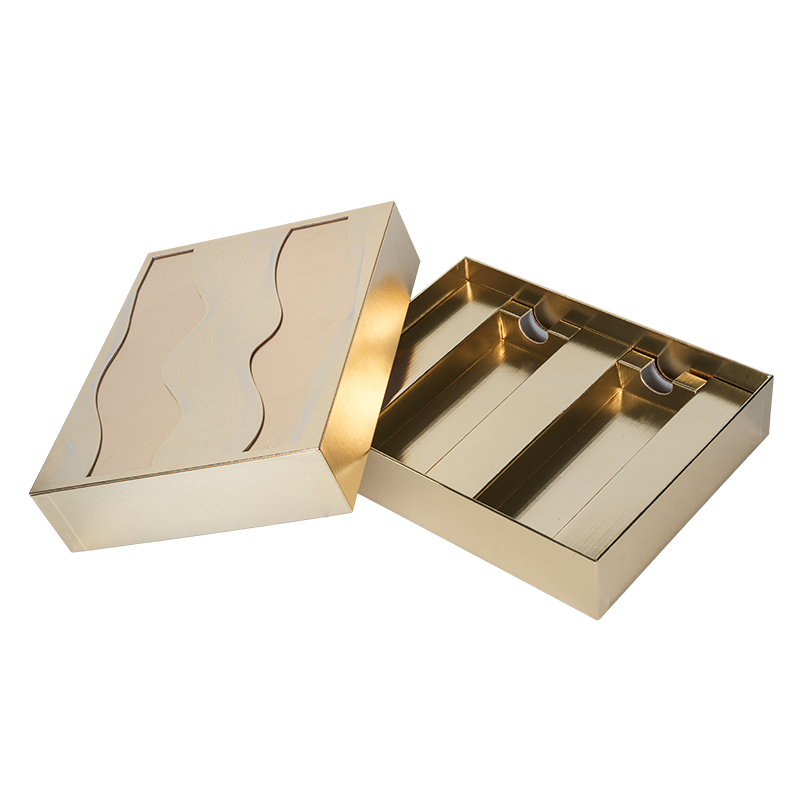

Zajmujemy się głównie różnymi pudełkami do pakowania z różnych materiałów, takimi jak pudełka (pudełka tian di gai), pudełka w stylu książek, pudełka z szufladami, pudełka do samolotów, pudełka z tektury falistej, torby papierowe, pudełka z podwójnymi drzwiami, różne niestandardowe pudełka o specjalnych kształtach, a także różne produkty papierowe, produkty z nadrukiem akrylowym, produkty peryferyjne anime itp. Zapewniamy również kompletną, kompleksową usługę od projektowania, pobierania próbek, finalizacji, doboru materiałów, zaopatrzenia, produkcji po logistykę.

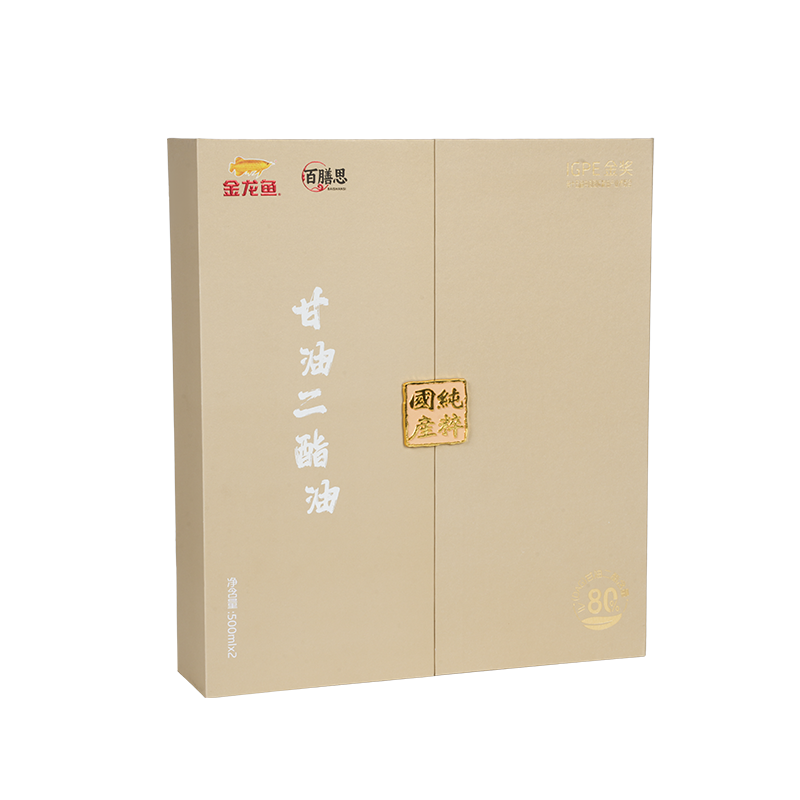

Opakowania na olej jadalny Producenci

Specjalnie zaprojektowany, aby zapobiegać degradacji oleju – jełczeniu, psuciu się pod wpływem światła, wyciekom i pochłanianiu zapachów – zapewniając jakość od produkcji po spiżarnię.

1. Ochrona rdzenia: Zachowaj integralność oleju

Bariera tlenowa zapobiegająca jełczeniu: Materiały o wysokiej barierowości (wielowarstwowe butelki PET/PE, puszki metalowe) znacznie zmniejszają wnikanie tlenu – co jest krytyczne w przypadku delikatnych olejów o wysokiej zawartości tłuszczów nienasyconych (np. orzecha włoskiego, siemienia lnianego, oleju z awokado).

Konstrukcja odporna na światło: Bursztynowe lub nieprzezroczyste pojemniki (szkło, powlekana cyna, PET blokujący promieniowanie UV) chronią przed promieniami UV, zapobiegając utracie witamin, pogorszeniu smaku i nieprzyjemnym zapachom (np. nutom zjełczałym lub „malarskim”).

Szczelność i higiena: Bezpieczne zamknięcia (zakrętki zabezpieczające przed manipulacją, dozowniki z pompką do kontaktu z żywnością) Bezszwowa konstrukcja butelki zapobiega wyciekaniu i zanieczyszczeniu podczas transportu lub przechowywania.

Odporność na zapachy i wilgoć: Nieporowate materiały o neutralnym zapachu zapobiegają migracji aromatu, zachowując autentyczny aromat i smak oleju.

2. Praktyczna użyteczność: codzienne potrzeby w kuchni i w podróży

Precyzyjne dozowanie: Zintegrowane dziobki do nalewania lub głowice pomp umożliwiają kontrolowane porcjowanie – minimalizując rozlanie i bałagan w kuchni; Idealny do dressingów, gotowania lub zastosowań dietetycznych.

Przestrzeń-inteligentne przechowywanie: stabilne, pionowe konstrukcje (okrągłe/prostokątne butelki, puszki, które można ustawiać jeden na drugim) optymalizują przestrzeń w szafce lub blacie; Opcje odporne na korozję i ciepło pasują do różnych środowisk.

Zoptymalizowane pod kątem logistyki: jednolite, trwałe opakowanie umożliwia bezpieczne układanie palet i transport na duże odległości, ograniczając wycieki i uszkodzenia w handlu elektronicznym i dystrybucji hurtowej.

3. Zgodność i wartość marki

Przejrzystość regulacyjna: Obszerna powierzchnia na etykiecie określająca rodzaj oleju, pochodzenie, metodę ekstrakcji (tłoczony na zimno/wytłok), temperaturę dymienia, informacje o wartościach odżywczych, informacje o alergenach i certyfikaty (np. olej organiczny, bez GMO) – zapewniając pełną zgodność i zaufanie konsumentów.

Warstwowe pozycjonowanie:

– Poziom premium: szklane butelki lub wytłaczane metalowe puszki z pudełkami prezentowymi – wyróżniające się oleje rzemieślnicze, tłoczone na zimno lub importowane.

– Poziom wartości: lekki PET nadający się do recyklingu – ekonomiczny w przypadku olejów spożywczych stosowanych na co dzień, bez uszczerbku dla bezpieczeństwa.

Rozpoznawalność marki: Charakterystyczne kształty butelek, kodowanie kolorami (np. złoty dla luksusu, zielony dla produktów organicznych) i widoczne logo wzmacniają wpływ na półkę sklepową i lojalność.

-

Zrozumienie roli opakowań odzieży w nowoczesnym handlu detalicznym Opakowania odzieży ewoluowała daleko poza swoją tradycyjną rolę polegającą na ochronie odzieży podczas transportu. W dzisiejszym konkurencyjnym środowisku handlu detalicznego opakowanie pełni rolę cichego sprzedawcy, kształtując postrzeganie...

Read More -

Wprowadzenie do Domowe opakowania tekstylne Opakowania tekstylne do domu odgrywa kluczową rolę w nowoczesnym ekosystemie handlu detalicznego i logistyki. Oprócz zwykłej ochrony produktów, takich jak pościel, zasłony i poduszki, opakowanie przekazuje tożsamość marki, poprawia postrzeganie przez klientó...

Read More -

Wprowadzenie: Wpływ Domowe opakowania tekstylne na Wizerunek Marki Na dzisiejszym konkurencyjnym rynku rola opakowania wykracza daleko poza jego funkcję funkcjonalną, jaką jest ochrona produktu. W przypadku tekstyliów domowych, takich jak pościel, zasłony i ręczniki, opakowanie odgrywa kluczową rolę w kszt...

Read More -

Opakowania do żywności jako pierwsza linia bezpieczeństwa żywności Opakowania na żywność ewoluowała od prostego rozwiązania zabezpieczającego do krytycznego punktu kontroli w zarządzaniu bezpieczeństwem żywności. W miarę wydłużania się globalnych łańcuchów dostaw i pokonywania coraz większych odległości prz...

Read More

Wydajność bariery i przewidywalność okresu trwałości

Dla odbiorców hurtowych, opakowanie oleju jadalnego selekcja ma bezpośredni wpływ na prognozy stabilności okresu przydatności do spożycia. Oleje bogate w wielonienasycone kwasy tłuszczowe są szczególnie wrażliwe na współczynniki przepuszczalności tlenu (OTR). Wysokobarierowe struktury wielowarstwowe mogą zmniejszyć prędkość utleniania o ponad połowę w porównaniu ze standardowymi opakowaniami jednowarstwowymi , umożliwiając dokładniejsze planowanie rotacji zapasów i mniejszą liczbę roszczeń związanych z jakością.

Z naszego doświadczenia we współpracy z dużymi dystrybutorami wynika, że dostosowanie wydajności bariery do rodzaju oleju na wczesnym etapie zakupu znacznie zmniejsza ryzyko na dalszych etapach łańcucha dostaw bez zawyżania kosztów pakowania.

Kontrola ekspozycji na światło wykraczająca poza „nieprzezroczysty a przezroczysty”

Ochrona przed światłem nie jest binarna. Ekspozycja na promieniowanie UV, światło niebieskie i widmo widzialne w różny sposób wpływa na stabilność oleju. Bursztynowe szkło i powlekane puszki przede wszystkim blokują promieniowanie UV, natomiast zaawansowany PET blokujący promieniowanie UV może tłumić krótsze fale odpowiedzialne za degradację witamin.

- Warstwy blokujące promieniowanie UV pomagają zachować tokoferole i polifenole

- Powłoki nieprzezroczyste zmniejszają fotoutlenianie podczas ekspozycji na oświetlenie w handlu detalicznym

- Stała osłona przed światłem poprawia stabilność sensoryczną w poszczególnych partiach

Często zalecamy dopasowanie właściwości bariery świetlnej do zamierzonego środowiska sprzedaży detalicznej, a nie tylko warunków przechowywania.

Ryzyko wycieku jako zmienna kosztów logistyki

Wyciek rzadko jest tylko wadą opakowania – jest to czynnik logistyczny. Wyciekający olej podczas transportu zanieczyszcza kartony wtórne, zwiększa liczbę odrzuceń i zakłóca zautomatyzowane systemy magazynowania. Bezszwowe korpusy butelek w połączeniu z zamknięciami zabezpieczającymi przed manipulacją znacznie zmniejszają częstotliwość reklamacji w przypadku przesyłek długodystansowych .

Od testów ściskania palet po symulacje wibracji, opakowania zaprojektowane pod kątem odporności w transporcie stale obniżają całkowity koszt transportu, dlatego też kładziemy nacisk na integralność zamknięcia już na wczesnym etapie pobierania próbek.

Neutralność zapachu i integralność smaku

Oleje łatwo pochłaniają zapachy z otoczenia, zwłaszcza podczas przechowywania obok przypraw, detergentów lub materiałów falistych. Nieporowate materiały wewnętrzne dopuszczone do kontaktu z żywnością odgrywają kluczową rolę w zapobieganiu migracji aromatu.

Opakowania neutralne pod względem zapachu zachowują naturalny profil aromatyczny oliwy , co ma coraz większe znaczenie w przypadku olejów premium i tłoczonych na zimno, dla których liczy się jakość sensoryczna, a nie cena.

Projekt dozowania i dokładność zużycia

Precyzyjne dozowanie to nie tylko funkcja zapewniająca wygodę konsumentowi — wpływa na stopień wykorzystania i cykle wykupów. Dziobki i systemy pomp o kontrolowanym przepływie pomagają użytkownikom uniknąć nadmiernego nalewania, szczególnie w przypadku zastosowań olejów dietetycznych lub funkcjonalnych.

- Lepsza kontrola porcji zmniejsza postrzeganie odpadów

- Dozowanie środka czyszczącego minimalizuje wtórne zanieczyszczenie

- Lepsze doświadczenie użytkownika wspiera lojalność wobec marki

Geometria opakowania i efektywność przechowywania

Geometria zewnętrzna opakowanie oleju jadalnego box bezpośrednio wpływa na gęstość magazynowania i wykorzystanie półek sklepowych. Formaty prostokątne lub układane w stosy często przewyższają butelki okrągłe zarówno pod względem wydajności palety, jak i konsystencji skierowanej w stronę półki.

| Kształt | Wydajność układania | Stabilność półki |

|---|---|---|

| Okrągła butelka | Średni | Dobrze |

| Prostokątna butelka | Wysoka | Znakomicie |

| Metalowa cyna | Wysoka | Znakomicie |

Skalowanie produkcji bez utraty spójności

Zamówienia wielkoseryjne wymagają czegoś więcej niż tylko wydajności – wymagają powtarzalności procesów. Zautomatyzowane systemy drukowania, sztancowania, laminowania i formowania pudełek zmniejszają różnice w seriach, jednocześnie umożliwiając szybkie zwiększanie skali.

Kontrolowane środowisko produkcyjne z zarządzaniem jakością zgodnym z ISO gwarantuje, że wydajność opakowania pozostaje niezmienna od serii pilotażowych po produkcję masową . Właśnie w tym miejscu widzimy, że nabywcy masowi zyskują długoterminową stabilność dostaw.